利用型煤成型技術,可以將粉煤加工成具有一定形(xíng)狀、尺寸和強度的各種用途的型煤。研究表明,工業鍋(guō)爐(lú)、工業窯爐燃用工業型煤與直接燃用散煤相比(bǐ)可以減少煙(yān)塵排放60%左右(yòu),同時燃煤(méi)效率也得到了提高,一般可節煤8%~20%。即能提高煤礦的經濟效益(yì),又符合節能減排的政策導向。

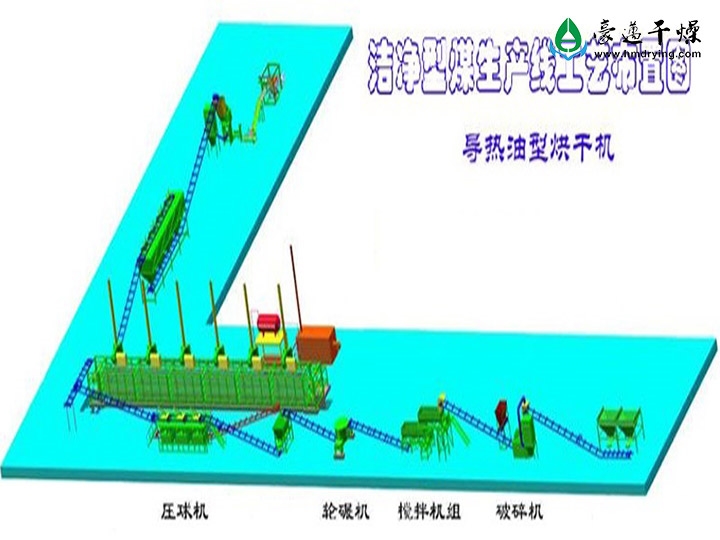

潔淨型煤幹燥機 工程概述(shù)

工業型煤與民用型煤生產(chǎn)的區別是(shì)要(yào)求產出的型(xíng)煤具有一定的粒度、強度及熱強度。作為煤氣發生爐中造氣原料(liào)的型煤,生(shēng)產過(guò)程主(zhǔ)要包括(kuò)原料破碎、混合、成型、烘幹、裝袋等步(bù)驟。

(1) 篩分混料

整個型(xíng)煤生產線為1個3層架(jià)構,原煤料場位於第一層(地麵),原煤由帶式輸送機送至第三層平台;第三層平台配置錘式破碎機,破(pò)碎後的原料經振動篩進行篩(shāi)分,符合粒度要求(qiú)的直(zhí)接(jiē)落入第二(èr)層(céng)平台的混捏機中,不符合粒(lì)度要求的被送回破碎(suì)機再次進行破(pò)碎。第二層(céng)平台配置連續式(shì)混捏機,破碎篩分後的煤粉通(tōng)過(guò)入(rù)料口進入混捏機(jī),同時送(sòng)入混捏機的還(hái)有已(yǐ)配置(zhì)好的(de)粘結劑,粘結劑的加入量由1台給料泵控製;混捏機為雙軸式,兩根裝有(yǒu)正、反兩向葉片(piàn)的主軸對向旋轉,正向葉片推動粉煤向前運動,反向葉片推動粉煤向後(hòu)運動(dòng),粉煤和粘結劑在混捏機葉片間反複攪拌混合趨(qū)於均勻,由於正向葉(yè)片多於(yú)反向葉片,混好的原料經出料口被連續地排出混捏(niē)機。

(2) 成型

由混捏機出料口排出的型煤原料由第二層平台落入第一層(地麵)型煤成型機(jī)入料口,由對輥式連續型煤成型機壓製成型。通過對成型輥的型麵(miàn)進行設(shè)計,可以得到(dào)不同形狀和尺寸的(de)型煤。由於亚洲国产成人精品无码区99生產的型煤主要作為煤氣發生(shēng)爐的造氣原料,所以設計成型(xíng)輥上的球(qiú)窩為半枕形,這樣可以(yǐ)生產出單球強度較高的(de)枕形型煤。

(3) 烘幹

由型煤成型機製得的型煤為濕球,為(wéi)利於型煤的成型、提高型煤的單球(qiú)強度,在型(xíng)煤成型前加入了一定比例的液態(tài)粘結劑及水,成型後的濕球強度較低(dī),不方便運輸和存放,需要進行烘幹。型煤烘幹是型煤生產的關鍵工序,直接影響型煤的生產(chǎn)效率。目前國內型煤生(shēng)產大多采用間歇烘幹方式,即采用推車式烘幹爐逐爐烘幹。這種烘(hōng)幹方式無(wú)法適應連(lián)續的生產線,將會(huì)降低整條生產線的生產效率。根(gēn)據工業化的型煤生產廠的(de)需求,豪邁幹燥設計的型煤生產(chǎn)線上的每(měi)台設備都是連(lián)續運轉的,為(wéi)此設計1台基於(yú)拽引(yǐn)鏈傳動的連續(xù)翻板(bǎn)式(shì)型煤網帶幹燥機。

潔淨型煤幹燥機 方案設(shè)計

為了配合整條生產線的連續生產,必須采用連續烘幹方式對型煤進行烘幹。由於(yú)型煤是易燃物品,若烘幹溫度過高,會引發自燃,因此(cǐ)將型煤(méi)烘幹爐內的溫度控製在一定溫度以下。煤的燃點通常在300~700℃(不同煤種燃(rán)點有所差異(yì)),由於型煤中(zhōng)加入的粘結劑為有機物,燃點較低,故將型煤烘幹的溫度定為150~200℃,經(jīng)試(shì)驗型(xíng)煤在這個溫度下烘幹5h,即可達到所需要的單球強度。本方案中生產線的(de)產量為10t/h,為配合這一生產節奏,有3種烘(hōng)幹爐結構方案可以選(xuǎn)用。

(1) 帶式傳動

采用帶式傳動機構,濕球從烘幹爐入料口進入爐內的輸送帶(dài),從出料口排出烘幹爐,濕(shī)球被(bèi)從爐(lú)頭輸送至爐尾的(de)過程中完成烘幹。該方案結構(gòu)簡單(dān),可以實現連續烘幹,缺陷是由(yóu)於傳送帶不透氣,緊貼傳送帶的濕球烘幹效果不佳(jiā),為使烘幹爐內的濕球充分均勻地被烘幹,輸送帶上的濕球可放3層。經測算,配合10t/h產量需要輸送帶的長度(dù)達250m以上,這樣(yàng)將大大提高烘幹(gàn)爐的體(tǐ)積(jī)及造價。

(2) 鏈式傳動

由(yóu)普通(tōng)拽引鏈帶動鏈排運動,也可實現連續運轉,將帶傳動改為鏈傳動,將輸送帶(dài)改為順序排列的鏈排,並可將鏈排做(zuò)成金屬絲網結(jié)構以增加透氣性,鏈排(pái)上可堆(duī)放4~5層濕球(qiú),同樣產量所需要鏈排的長度比輸送帶短近1倍(bèi),即鏈(liàn)式傳動的烘(hōng)幹爐長度要求為120m左右。

(3) 可翻轉鏈排的鏈式結構

可翻轉鏈排的鏈式結構是(shì)鏈式傳(chuán)動方案的改進,也采用拽引鏈帶動鏈排運動。普通的拽引鏈帶動鏈排(pái)運動(dòng),隻能使用上層的鏈排布料,而可(kě)翻轉鏈排利用鏈排(pái)的翻轉,通過鏈排導軌的布置,使上、下層鏈排都得到利用。通過在烘幹爐(lú)內布置兩層鏈傳動機構,得到可以布(bù)料的四層鏈(liàn)排,大大提高了烘幹爐的容(róng)積利用率,烘幹過程中型煤(méi)在爐內進行3次自動翻轉,也使烘幹效率得到提高,是(shì)3套設(shè)計方案中的較好配置方式(shì)。

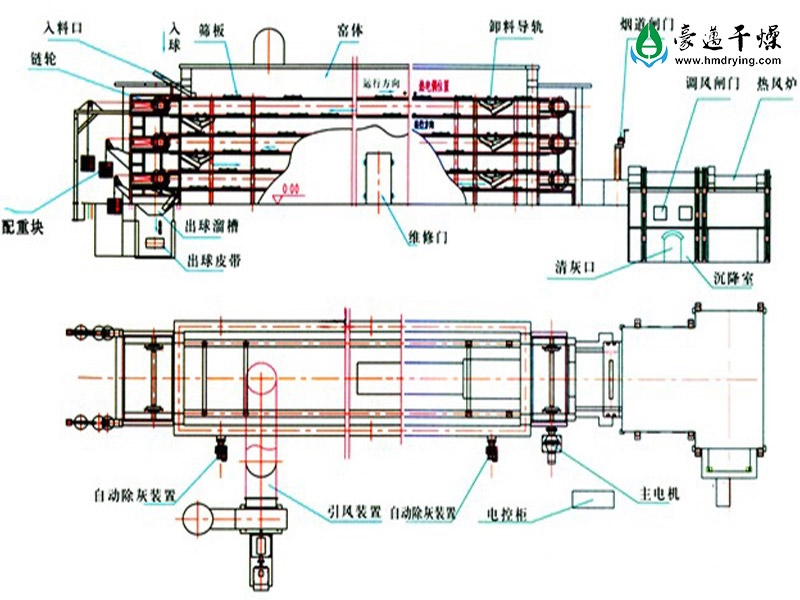

潔淨型煤幹燥機 設備結(jié)構及工作原理

翻板式連(lián)續型煤烘幹機主要由上下料機構、烘幹爐機械部(bù)分、烘幹爐主體、熱風發生爐和(hé)風機等裝置組成。

(1) 上下料機構

上料部分設置1個與鏈排等寬的料鬥,用插板對(duì)烘幹爐的給料量進行短時調控。型煤(méi)生產線正常運行時插板全部打開,皮帶(dài)機連續地(dì)將型煤濕球經料鬥(dòu)送入(rù)烘幹爐,並落在運動的鏈(liàn)排(pái)上,在烘幹爐入口上(shàng)方約100mm處(此尺寸可調節)設(shè)置1個與鏈排等寬的刮板,作用是(shì)將堆在鏈排上的濕球刮開,以控製鏈排上(shàng)濕球的堆放高度,使濕球在鏈排上均勻分布,保證在(zài)規定的時間內(nèi)所有進入烘(hōng)幹爐的(de)濕(shī)球都能被烘幹。從烘幹爐鏈排上落下的烘幹後的型煤落在上下料皮帶機上,經帶式輸送機送到包裝車(chē)間,稱量裝袋後送入成品庫。

(2) 烘幹爐爐體、熱風發生爐和送風排濕係統

熱風發生爐以煤為燃料,產(chǎn)生的熱風先與冷風混(hún)合, 調整到所需要的(de)溫度後,由引風機(jī)將熱風送到布置(zhì)於烘幹(gàn)爐內的熱風管道(dào)中。

烘幹爐由磚砌成(chéng),32m長,每隔5.4m留觀測口用來監測爐內的溫(wēn)度。熱風管(guǎn)布置於(yú)烘幹爐底部,每隔一段距離留出風(fēng)口,熱(rè)風自下向(xiàng)上(shàng)流動,將鏈排上(shàng)的濕球烘幹。烘(hōng)幹爐的一側設置1台排風機,將烘幹爐內濕度較大的空氣抽出(chū)爐外,以保證烘幹爐內的溫(wēn)度(dù)和濕度。熱風管的每個出(chū)風口都裝有閥門,用來調(diào)節進入烘幹爐的熱風量,進而調節烘幹爐內各處的溫度,使其基本均勻。當爐內溫度過高(gāo)時,可以(yǐ)適當關閉熱風閥門並打開排風機(jī),以保證爐內的溫(wēn)度控製在安全範圍內,以防型煤自(zì)燃引發事故。

(3) 烘幹爐機械部分

雙排拽引鏈傳動機構由電機帶動1個二級齒輪減速器,經(jīng)1台無級變(biàn)速器將速度調整到適當轉速,無級變速器的輸出軸聯接下排拽引鏈(liàn)傳動的鏈輪安裝主軸,主軸另一端通過另一(yī)條鏈傳(chuán)動帶動上排拽引鏈傳(chuán)動(dòng)鏈輪主軸,兩排鏈傳(chuán)動機構通過一套動力機構帶動,簡化了傳(chuán)動(dòng)機構。拽(zhuài)引鏈帶動安(ān)裝鏈排運動,使堆(duī)放在鏈排上(shàng)的濕球在爐內運動並逐漸被烘(hōng)幹。

烘幹(gàn)爐機(jī)械傳動部分主要包括鏈條、鏈板和鏈輪。鏈排的頭部裝有轉動軸,轉動軸兩端鉸接於兩側的拽引鏈條,拽引鏈輪轉動帶(dài)動(dòng)拽(zhuài)引鏈條前移,鏈條通過鏈排轉動軸拉著鏈排(pái)移動,在鏈排尾部兩側各安(ān)裝有(yǒu)1個滾(gǔn)輪,鏈排前移(yí)過程中,滾輪在(zài)固定於烘幹爐兩側(cè)的導軌上滾動,以減小鏈排與導軌間的摩擦。當鏈排被拉到烘幹爐的另一側時導軌中斷,鏈排由於自重的作用繞轉動軸旋轉90°,型煤落到第二層鏈排上。第二層鏈排由拽(zhuài)引(yǐn)鏈帶動繼續在爐內緩慢移動到烘幹爐的(de)另一側,鏈排翻轉將型煤倒入第三層鏈(liàn)排(pái),本套裝(zhuāng)置設計為兩層鏈傳動,共4層鏈排,型煤在烘幹(gàn)爐內(nèi)往複運動2次,經過3次翻轉脫水烘幹,達到所要求的含水量和單球強度。烘幹爐長32m,但型煤相當於在爐內運行了120m的長度,在保(bǎo)持生產線生產節拍的基礎上,使濕(shī)球得到了有效的烘幹。