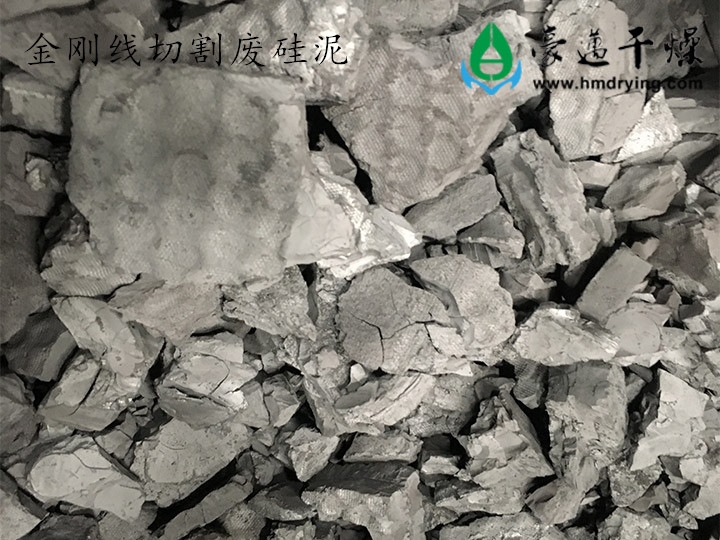

隨著太陽能產業(yè)的高速發展,不(bú)管是半導體工業所用的單晶矽還是太陽(yáng)能電池所用的多晶矽,都需要采用金剛(gāng)線工藝(yì)將高純的晶體矽切割成矽片。 在切割過程(chéng)中,從理(lǐ)論上計算會有44%的晶體(tǐ)矽被切磨為高(gāo)純矽粉進入到了切(qiē)割料漿中,而(ér)實際加工過程中會(huì)有(yǒu)高達50%~52%的晶體(tǐ)矽以矽粉的形式損失掉了。不論(lùn)是用於電子級的單晶矽還是(shì)用於太陽(yáng)能級的多晶矽(guī)都需要通過大量的能耗和高昂的成本製得(dé)。如果能將廢料漿中的高(gāo)純矽(guī)、聚乙二醇和碳化矽進行綜合回收利用,將會減少環境汙(wū)染(rǎn),提(tí)高資源的利(lì)用率。將切割料(liào)漿中(zhōng)的高純(chún)矽冶煉生產金屬矽,再用於製造太陽能電池,對緩解我國太陽能(néng)多晶矽的緊缺、減少多晶矽的進口量是很有意(yì)義的,這將會(huì)產生可觀的(de)經濟效益。

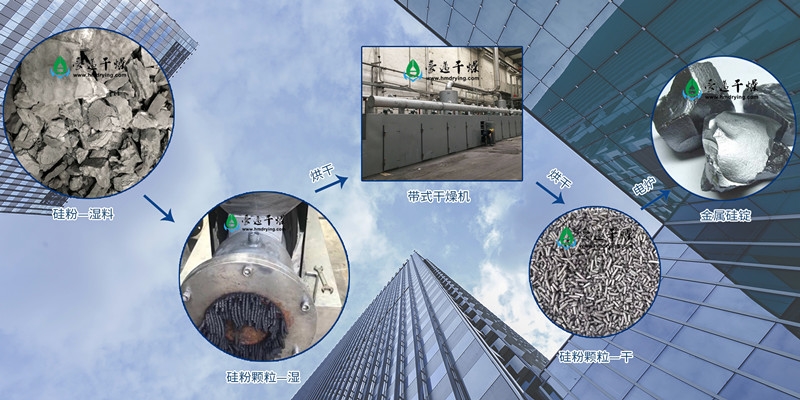

金(jīn)剛線切割矽泥(ní)因其特殊性(氧化、易燃),在傳統脫水、烘幹過程中,各生產廠家設備常見有物(wù)料燃燒著火現象,在環保督察風潮日益嚴厲的當下,生產事故令各生(shēng)產廠家憂心(xīn)忡忡苦不堪言。矽粉製(zhì)粒由豪邁幹燥全(quán)程實驗驗證的矽(guī)粉濕法製粒、矽粉幹法造粒(lì)工(gōng)藝涉及實驗設備7台套。後來選取了適合矽粉造粒的改進型螺杆擠出造粒機,在實(shí)際工(gōng)業生(shēng)產中得到了高(gāo)效運用,矽粉成粒美觀、緊密度適中。矽粒(濕品)再進入連續式烘(hōng)幹機,進行有效水分去除,得到矽顆(kē)粒(幹品)。矽粉造粒烘幹之後,投入電爐進行冶煉工(gōng)序,即可得到高純度的金屬矽成品。

金剛線切割矽泥 回(huí)收工藝:製粒→烘幹→冶煉

金屬矽冶煉屬於高(gāo)耗能生產(chǎn),隨著國家能源政策的收緊和節能減排(pái)的開展,以及對新能源的提倡,金屬矽冶煉已經成為多晶矽、單晶(jīng)矽、太陽能(néng)電池等一係列的循環產業鏈條中重要環(huán)節,未來幾年(nián)勢必會影響我國整個能源領域的(de)發展和新能源的應用(yòng)。

在(zài)長期工業生產發現,金屬矽冶煉采用均勻的(de)矽粉顆粒投料法優勢明顯、料層結構穩定、電耗低、金(jīn)屬矽(guī)得率(lǜ)高、爐齡長。矽(guī)粉顆(kē)粒冶煉工藝的優點是:

① 爐內料層結構能形成一個完整的體係,爐料依次下沉;

② 料麵上輻射熱損失大大減少,保持(chí)高爐溫,熱效率提高,從而增加產(chǎn)量、提高產品(pǐn)質量和降低電耗(hào)。

④ 料麵的溫(wēn)度比較低,使料麵上的設備受到的(de)熱(rè)腐蝕較(jiào)輕,延長了設備的壽命,提高電爐設備的利用率。

⑤ 粉塵較少,可(kě)使爐麵操作有一(yī)個較好的(de)操作環境。

爐子無論大小,隻要(yào)采(cǎi)取適當措(cuò)施,都可以都矽粉顆粒冶煉,獲得理(lǐ)想的生產效果(guǒ)。

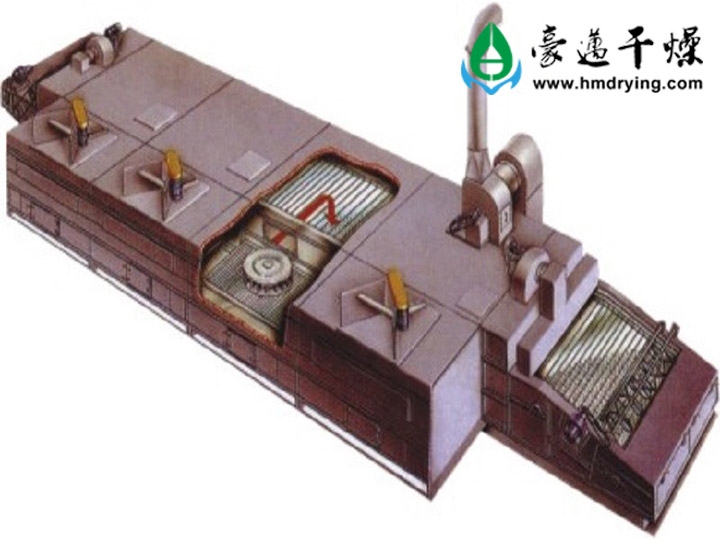

金剛線切割矽泥顆粒烘幹(gàn)機 設備概述

矽粉(fěn)顆粒帶式幹燥機是豪邁幹燥根據(jù)多(duō)年實踐(jiàn)經驗,結合國內外同類產品先進(jìn)技術,在(zài)公司二代DWT帶式幹燥機基礎上開(kāi)發生產的第3代帶式幹燥機。該機克服彌補了(le)DWT係列設備在部分物(wù)料實際使用中的缺點,使帶式幹燥機的結構更加完(wán)善合理、適用範圍(wéi)更廣,操作使用穩定方便,熱效率高。

將要矽粉顆粒通過合適的加料裝置均勻的(de)分布在可調速(sù)運行的網帶上,幹燥時熱空氣(qì)分別(bié)由(yóu)網帶和物料(liào)的空隙間上下方穿流通過,使被矽粉顆粒的每個表麵都成為受熱麵,顯著增加了(le)物料與熱風的換熱接觸麵積(jī),使顆粒內部水(shuǐ)分的蒸發擴散距離縮短,因此,能夠進行效果極好的幹燥操作。熱空氣單元獨立橫向循環的方式(shì)使得熱風的穿透性更強,溫度及風量的控製更加靈活方便,從而相對與不同種(zhǒng)類,性質的物料具有更(gèng)廣泛的適應(yīng)性。

金剛線切割矽泥顆粒烘幹機 設備結構圖

金剛線切割矽泥顆粒烘幹機 結構(gòu)特點

1、換熱器與網帶幹燥室分開(kāi)布置,在幹燥(zào)室側麵另設換熱器室,有效避免物料粉粒與換熱器的不良接觸(如粉(fěn)粒料(liào)掉(diào)漏在換熱器上影響換熱效果等問題)。

2、熱風(fēng)循環方式由縱向(xiàng)多單(dān)元串流改為側向單元循環,實現各個單元的獨立循環,強製通風,有(yǒu)效的加大了循環風量,帶來熱空(kōng)氣穿透性高,熱利用率高,單元可控性好等諸(zhū)多優勢,具有較高的穩定(dìng)性和高效節能的優點。

3、可(kě)配置(zhì)多(duō)種(zhǒng)形式的傳送帶

根據矽(guī)粉(fěn)顆粒性質要求,可選擇各種結構的不鏽鋼方格絲網、異形網、不鏽鋼衝孔鋼板帶等傳送帶。

4、配置除(chú)塵器:在幹燥(zào)矽粉顆粒時,有少量粉塵飛揚,通過配(pèi)置水膜(mó)除塵裝置進行收(shōu)集(jí)處(chù)理,尾氣(qì)達(dá)標(biāo)排放。

5、配(pèi)置底板清掃裝置,將少量掉於底(dǐ)板的(de)物料清理刮送到出料端。

6、配置清掃裝置:根據(jù)矽粉(fěn)顆粒幹燥時(shí)的特(tè)性,配置專用網(wǎng)帶(dài)清掃機構,有效清理網帶上的粘結物料。

豪邁幹燥全程參與了多晶矽廢矽泥烘幹、矽粉變矽錠、金屬矽的製備新工藝,不(bú)僅為客戶提高了產品的利用率,突破了生產冶煉(liàn)的瓶頸,更為自己技術領域又拓(tuò)寬了一個新的行業。豪邁幹(gàn)燥(zào)開發設計的(de)矽粉(fěn)熱傳導式真空幹燥設備、矽(guī)粉顆粒(lì)帶式幹燥機成為多晶矽生產企業矽漿渣的無害化(huà)和資源(yuán)化處(chù)理的專(zhuān)用裝備,變廢為寶,是推動我(wǒ)國太陽能產業的發(fā)展和矽漿渣處理工藝的進步的新工藝,為多晶矽企業產能的擴大和多(duō)晶矽生產製造業的發(fā)展打下基礎,為實現我國太陽能產業的發(fā)展和新能源戰略的目(mù)標實現(xiàn)做出貢獻。