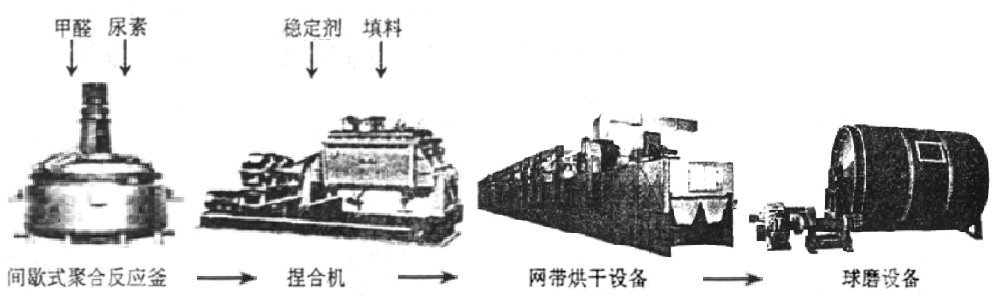

氨基塑料電玉粉生產工(gōng)藝流程圖

氨基塑料電(diàn)玉粉主要生(shēng)產設備

在氨基模塑(sù)料生產過程中,主要設備有:間歇式聚(jù)合反應釜、捏合機、網帶(dài)烘幹機以及球磨(mó)機等。間歇式聚合反應釜主要用來合成脲醛樹脂,而捏合機主要(yào)用來完成填料與樹脂的混合操作,網(wǎng)帶烘幹機主要對捏合後的物料進行幹燥,去除其中的水份和未反應的小分子,球(qiú)磨機主要是對經幹燥粉碎的固體料進行球磨,達到一定規(guī)格的粉狀物料,以便(biàn)後續(xù)成型加工生產廠家使用。

氨基模塑料指的是以(yǐ)尿素甲醛樹(shù)脂或三聚氰胺甲(jiǎ)醛樹脂為基材,加入纖維素(sù)、硬化劑(jì)以及其他添加劑(jì)而製得的化工原料,主(zhǔ)要用於壓製成餐具、電(diàn)器開關等結構件。現有的氨基(jī)模塑生產(chǎn)方法及設備存在自動化程(chéng)度低,效率不足(zú)等缺點,其中的生產設備多為(wéi)普通的化工設備,缺乏對氨基模塑料本身的針對性。現有用於氨基模塑料生產的幹燥設(shè)備為普通烘箱,生產效率(lǜ)差、無法適應氨基模塑(sù)料生產的實際需求。

氨基塑料電玉粉網帶烘幹與廂式烘幹技術比較

因氨基模模塑粉屬於熱(rè)固性塑料的半成(chéng)品(pǐn),在生產的過程中(zhōng)流(liú)動性的控製尤為重要,而在整條生產(chǎn)線上,對產品質量影響較大,同時也是較難控製的就是烘幹(gàn)過程,現階段國內的(de)生(shēng)產廠家,主要采用兩種設(shè)備來實現烘幹(gàn)過程。

(1) 廂式(shì)烘幹技(jì)術(shù)

由於我國(guó)的顏料質量尚不穩定,幹法著色還不是很成功,一般(bān)采用廂式幹燥器(俗稱土烘箱(xiāng))來(lái)生產彩色粉。采用廂式烘幹技術,需要(yào)大量的人工來進行(háng)翻料,一般來(lái)說,首次翻料的間(jiān)隔時間為40min,後續每間隔30分鍾翻一次料,直至濕粉達到含水量約4%左右,現有的生產工藝中一般是由(yóu)工作經驗比較豐富(fù)的技術人員采用手抓料來確定。由此造成了生(shēng)產過程中的工人勞動強度大、操作環境惡劣、產品穩定性差等。

(2) 網(wǎng)帶烘幹技術

網帶式幹燥機一(yī)般用來生產純色粉料,我國現有生產廠家設備多數是模仿國(guó)外的網帶烘幹設備,能進行(háng)獨立設計的生產廠家(jiā)比較少。模仿的幹燥設備在使用過程中設備綜合性(xìng)能比較差,幹燥效率低,使用壽(shòu)命短,尤其是自動化控製方(fāng)麵更有待改進。如幹燥器的風量控製,蒸汽的壓(yā)力控製都是人工(gōng)操作(zuò),而國外先進的(de)網帶烘幹(gàn)設備(bèi)已基本上實現全自動化(huà),幹燥溫度恒定在80℃,產品流動性穩定。

近年來(lái),豪邁幹燥對生產線中的幹燥工序進行了全新設計,采用全自動上料(liào)技術的網帶烘幹機所生產的純色氨基(jī)模塑料,幹燥效果好,幹燥熱效率利用好(hǎo),物料幹燥均勻(yún),改善了氨基(jī)模模望(wàng)粉的流動性(xìng),保證了產品質量,減少(shǎo)了能耗。降低(dī)了成(chéng)本,取得了良好的效果。

(3) 網(wǎng)帶烘幹與廂式烘(hōng)幹在能(néng)耗方麵(miàn)的比較

在滿足產品(pǐn)基本性能指標(biāo)的前提下,網帶烘幹所消(xiāo)耗的能(néng)耗(hào)為280元(yuán)/t左右,廂式烘幹為320元/t左右,這樣采用網帶烘幹技術,生產每噸產品節(jiē)省能耗(hào)40元左右。

(4) 網帶烘幹與(yǔ)廂式烘幹在幹燥操作時間方麵的比較

采用網帶烘(hōng)幹(gàn)技(jì)術,達到產品要求的幹燥操作(zuò)時間為90min,采用廂式烘幹技術,達到產品(pǐn)要求的幹燥操作時間為150min,由此可以證明,采用網帶烘幹技術(shù)明(míng)顯(xiǎn)比廂式烘(hōng)幹技術節省幹燥操作時(shí)間,明顯提高產量。

(5) 網(wǎng)帶烘幹與廂式烘幹在產品流動性方麵的比(bǐ)較

繼續跟蹤生(shēng)產數據(jù),對同樣的(de)幾個生產批次進行了流動性測試,采用網帶烘幹技(jì)術,產品(pǐn)的流動性在(zài)158~164之間,采用廂式烘幹技術,產品(pǐn)的流動(dòng)性在138~160之間,從產(chǎn)品(pǐn)表征結(jié)果上看,采用(yòng)網(wǎng)帶(dài)烘幹技術後,產(chǎn)品流動性有明顯(xiǎn)的提高,且相對比較穩定。

氨基塑料電玉粉專用網帶式幹燥機 技術改進

(1) 氨(ān)基模塑料專用網帶式幹燥機的調節參數也是比較多的(de),因此它也有比較大的生產彈性。為(wéi)了保證生產能力,在選用熱源,送風機或排風機(jī)都要留有餘量(liàng)。

(2) 對於每一(yī)個幹燥單(dān)元來說,盡量(liàng)做到橫向和縱向都要風量均勻,可采用孔板均風,導流板均(jun1)風和返風均風等方法。

(3) 網帶幹燥機內置的熱(rè)風循環(huán)係統是循(xún)環風機、氣流加熱裝置、均風箱、回(huí)風箱於一體的循(xún)環幹燥單元(yuán)組成。所有的熱風循環係統(tǒng)和網帶輸送係統安裝在密閉(bì)的幹(gàn)燥箱(xiāng)體內。熱風在幹(gàn)燥倉(cāng)內多次循環穿透物料層,使被幹燥的(de)物料多(duō)次吸收熱風的(de)熱量,熱能利用充分,節約能(néng)源;熱風風道設在幹燥室內,充(chōng)分利用熱源的輻(fú)射(shè)熱,提高了幹燥室內的氣流升溫速度,降低了能源消耗。

(4) 新型鏈板式網帶(dài)幹燥機(jī)采用全密(mì)閉、熱風循環、換熱器內置、分倉自動控溫、尾氣餘熱回收利用係統,比常規帶機節能(néng)達到20%以上(shàng)。

(5) 輸送鏈條使用時間長了以後(hòu),會磨損和拉長,在輸送鏈條的兩端必(bì)須有調節(jiē)軸承位置的機構,經常(cháng)調節,使鏈(liàn)條處於合理的工作狀態。輸送網帶(dài)的(de)主驅動軸必須在輸送方向的前方,這樣可使承重輸送網帶區間始終處於拉緊狀態。

(6) 氨基模塑料(liào)專用網帶式幹燥機設置網帶清掃和清洗結(jié)構,提高了帶機對粘性強物料的適應性,使再次進入布料的傳送網帶幹淨、清潔無雜質,保(bǎo)證幹燥後產品(pǐn)的質量。

(7) 氨基模塑料專用網帶式幹燥機輸送係統兩側設有導向(xiàng)裝置,用於糾正輸(shū)送帶運行時左右偏差,保證(zhèng)輸送係統的正常輸送。

雖然氨基塑料電玉粉麵臨著(zhe)其(qí)他熱塑性複合材料的競(jìng)爭,但作(zuò)為煤化工後加工產品之一,由(yóu)於其優良的產品(pǐn)性能和加工性能,正受到各行各業的重視。隨著網帶烘幹技術的發展,並逐漸取代了廂式烘幹(gàn)技術,使得(dé)幹燥時間明顯縮(suō)短,能耗(hào)顯著降低,生產線的自動化程度明顯提高,還使車間遊離甲醛的濃度降低(dī),達到環保要求,降低了能耗(hào),節約(yuē)了成本,取得了良好的效果,有力的促進了氨基模塑料行(háng)業的迅速發展。